Technische Richtlinien

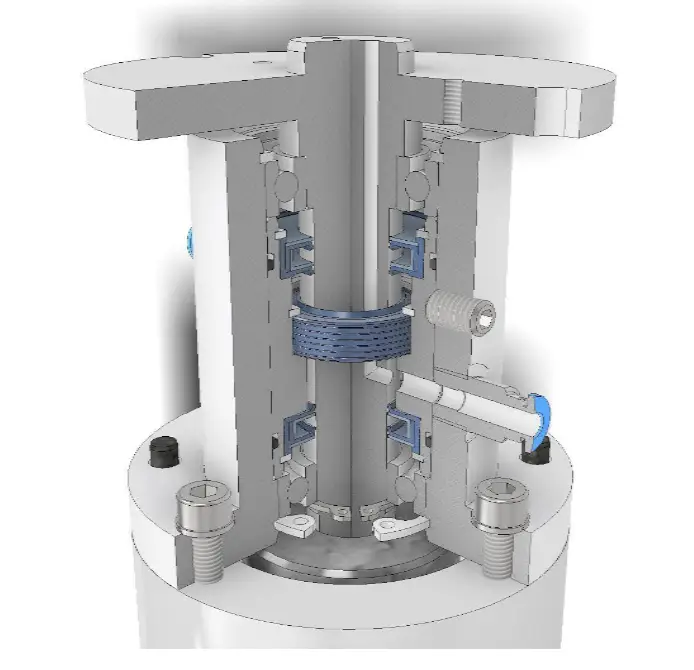

Ingenieure und Produktdesigner sollten alle wesentlichen Parameter berücksichtigen, um eine effektive und funktionelle dynamische Dichtung zu entwerfen. Wir unterstützen Sie gerne.

Mehrere Faktoren beeinflussen die Leistung einer Wellendichtung, darunter:

- Medium

- Rotationsgeschwindigkeit

- Temperatur

- Positionierung

- Reinigungsmittel

Konstruktion der Welle

Für eine zuverlässige Funktion und eine lange Lebensdauer

Lebensdauer des Dichtungssystems, die genaue

Konstruktion der Welle im Bereich der Lauffläche

ist entscheidend. Die folgenden Spezifikationen für

Die Konstruktion der Welle muss daher

um sicherzustellen, dass der dynamische Dichtmechanismus

in der Kontaktfläche zwischen der Dichtlippe und dem

Die Welle hat keine Unwucht

Toleranz des Durchmessers: ISO h11

Rundheitstoleranz: IT 8

In vielen Fällen kann Standard-Edelstahl ohne weitere Veredelung verwendet werden.

Qualität der Oberfläche

Ra = 0,2 – 0,8 μm

Rz = 1 – 5 μm

Rmax ≤ 6,3 μm

Härte

Die Oberflächenhärte der Welle hat auch eine

hat auch einen großen Einfluss auf die Lebensdauer des gesamten

Dichtungssystem.

25 – 30 HRC für einfache Anwendungen

min. 40 HRC für normale Anwendungen

min. 55 HRC bei der Eindringen von Schmutz von außen oder bei kontaminierten Medien,

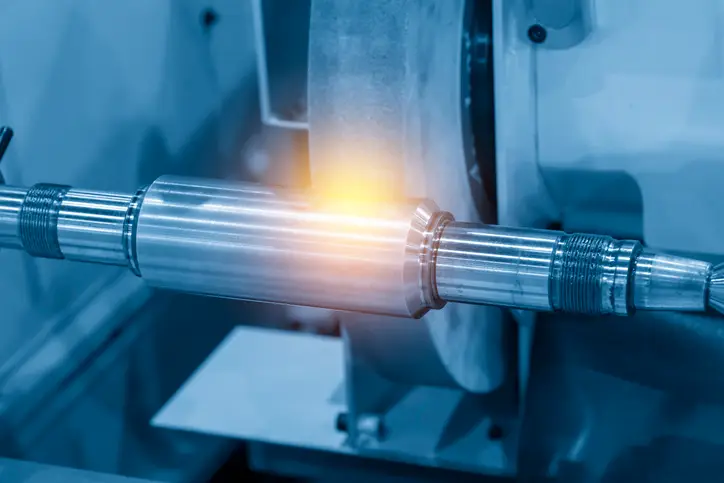

Bearbeitungsverfahren

Der Bearbeitungsprozess der Wellenoberfläche im Bereich des Radialwellendichtrings beeinflusst die zuverlässige Funktion des gesamten Dichtungssystems erheblich. Das Erreichen der gewünschten Oberflächenqualität hängt von der Wahl und der Qualität des Bearbeitungsprozesses ab.

Drallfreiheit

Die Gegenfläche der Welle sollte drallfrei bzw. orientierungsfrei sein. Während der Bearbeitung kann sich eine Drallorientierung (ähnlich einem Mikrogewinde) entwickeln, wodurch das Medium gefördert wird. Je nach Drehrichtung kann dies die Dichtwirkung des Radialwellendichtrings entweder unterstützen oder entgegenwirken. Wenn die Förderwirkung der Welle höher ist als die des Radialwellendichtringes führt dies zur Leckage. Bei Anwendungen mit nur einer Drehrichtung kann dieses Verhalten genutzt werden, um die Dichtwirkung zu verbessern.

Einstechschleifen

Um eine drallfreie Oberfläche zu erzeugen, empfehlen wir das Einstechschleifen (ohne axialen Vorschub). Um eine drallfreie Oberfläche zu gewährleisten, müssen jedoch bestimmte Parameter beachtet werden:

– Das Drehzahlverhältnis zwischen Schleifscheibe und Werkstück darf nicht ganzzahlig sein.

– Die Ausrichtung kann sich auf die Schleifscheibe übertragen. Verwenden Sie daher Mehrkornabrichtwerkzeuge mit möglichst geringem Axialvorschub oder professionelle Abrichtrollen.

– Die Zeit sollte bis zum vollständigen Ausfeuern gewählt werden.

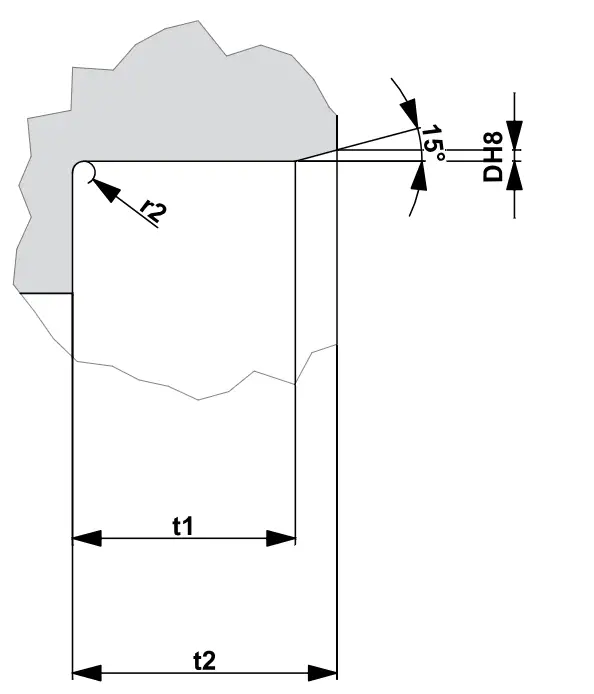

Gehäusebohrung

Zusätzlich zur dynamischen Dichtung zwischen der Dichtlippe und der Welle bietet ein Radialwellendichtring auch eine statische Dichtung zwischen seinem Außendurchmesser und der Aufnahmebohrung. Das präzise Konstruktion der Aufnahmebohrung ist entscheidend, um Leckagen zwischen der Außenfläche der Dichtung und dem Gehäuse zu verhindern und einen sicheren und festen Sitz zu gewährleisten.

t1 = B * 0,85 (Minimum)

t2 = B + 0.3 mm (minimum)

r2 = 0.7 mm (maximum)

Konzentrizität und Koaxialität nach DIN 3760