Durch einen neuartigen Dichtring-Aufbau und dem Einsatz von selbstschmierenden elastomeren Materialien ist es mit dem VR — Ring Bauform SOA gelungen, in Anwendungen des mittleren Druckbereichs (15-150 bar) vorzuziehen. Bei Pumpen und Drehdurchgängen war es bisher kaum möglich, Radialwellendichtungen mit elastomeren Materialien bei hohen p-v Werten sicher einzusetzen. Hohe Radialkräfte führen zum Einfressen des Dichtmaterials in die Achsenoberfläche. Hohe Verlustmomente, hohe Reibtemperaturen, dies sind nur einige Nachteile womit es der Anwender beim Einsatz herkömmlicher Radialwellendichtungen zu tun bekommt.

Die mechanischen und physikalischen Überbeanspruchungen bei hohen p-v Werten sind ursächlich zurückzuführen auf eine zu große Dicht- Spaltextrusion zwischen Druckabstützung und der Welle.

Dynamische Dichtwirkung im Dichtlippenbereich

Das Wirkungsprinzip dieser federlosen Radialwellen-Dichtungen liegt darin begründet, dass über metallische Stützkörper Membrankörper in S-förmiger Ausbildung mit einer genau abgestimmten Vorspannung aufgezogen werden. Die an den Membrankörper angrenzende, abgeschrägte Dichtlippe wirkt der Druckrichtung des Mediums entgegen und wird auf der Rückseite von der integrierten Druckscheibe unterstützt. Wenn der Membrankörper über den Metallkörper gestreckt wird, baut sich eine radiale und eine tangentiale Kraft in den Membran- und Dichtlippenteilen auf. Diese radiale und tangentiale Kraft ersetzt die Federkraft, die bei Standarddichtungen als Radialkraft zum Aufbau der Dichtkraft erforderlich ist. Es ist durch das Vorhandensein der Tangentialkraft möglich, die Radialkraft dieser RWDR bis auf ein Viertel der Radialkraft des Standardringes zu senken. Dies ist der wesentliche Vorteil dieser Dichtungskonstruktion und dies entspricht somit den Grundforderungen die an jede Dichtstelle gestellt werden sollten.

- keine Einlaufspuren auf der Achse auch ohne Härten und Schleifen

- auch auf nichtrostenden ( V2A , V4A ) Achsen

- geringe Verlustleistung, hohe Drehzahlen möglich

- hohe Druckbelastung, hohe Dichtwirkung

- hohe Lebensdauerwerte

Dichtungsspaltextrusion

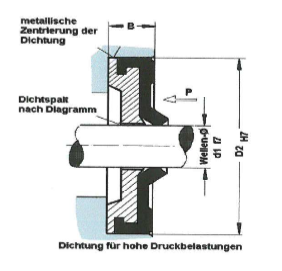

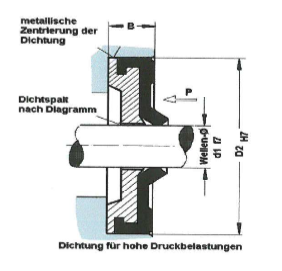

Jeder Radialwellendichtring unterliegt bei Druckbelastung im Dichtlippenbereich in Richtung der druckgewandten Seite einer Extrusion, einem Einziehen des Dichtmaterials in den Dichtspalt zwischen der Welle dl und dem Wirkdurchmesser Dw (Abstand ds).

Der Abstand des Dichtungsspalts ds = (DW-dI) / 2 ist der bestimmende Faktor für den p-v-Wert der Dichtstelle (p-v) = f (ds)

Dabei bewegt sich das elastomere Material im hinteren Bereich der Dichtlippe zwischen dem Spalt der Druckauflage und der Welle unter dem Einfluss von Druck und Geschwindigkeit in Richtung der druckabgewandten Seite.

Der Wirkdurchmesser Dw ist entweder durch die Dichtringkonstruktion oder durch das hinter der Dichtlippe anschließende Bauteil (Gehäuse, Scheibe usw.) bestimmt.

Unter der Druckbelastung p treten eine viel höhere Radialkraft Fr und eine zusätzliche Axialkraft Fa in Richtung der druckabgewandten Seite auf, weil das Dichtungsmaterial in den Ringspalt ds gezogen wird. Bei rotierenden Wellen wirkt die Torsion unter dem Einfluss der Druckbelastung auf die Geometrie der Dichtlippe. Dies führt zu hohen Scherspannungen im Dichtungsmaterial. Diese Schubspannungen rt sind eine Funktion f ( p, v, go, ds.) Es ist absolut notwendig über den gesamten Umfang des Dichtspaltes ein konstantes Maß ds zu erreichen. Außerdem muss die Dichtlippe von einer Fläche gestützt werden, die auf ca. 30° zum effektiven Durchmesser Dw, damit er nicht mit seiner gesamten Länge unter Druck an der Welle anliegt.

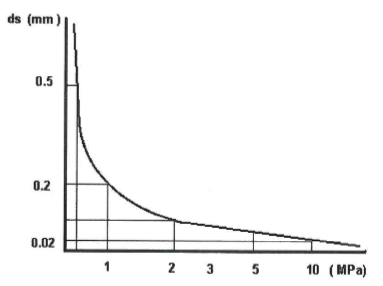

Wenn der Abstand ds zu groß oder ungleichmäßig ist, kann dies zu Materialverbrennungen und zum Abscheren der Dichtlippen während des Betriebs führen. Der Abstand ds ist also der entscheidende Faktor dafür, ob eine Dichtung unter dem angegebenen Druck und der angegebenen Umfangsgeschwindigkeit hält oder zerstört wird.

Dichtungsspalt Wellendichtung SOA

Beim VR-Dichtsystem wird der Dichtungsspalt ds durch das Bohrungsmaß DW des Stützkörpers berücksichtigt. Höhere und dynamisch auftretende Druckbelastungen erfordern kleinere Abstände ds. Für die VR-Wellendichtringe wurden Mindestabstandswerte ds unter dem Einfluss der Druckbelastung ermittelt.

Um hohe Drücke aufnehmen zu können, muss ds daher klein sein

und die Druckunterstützung hinter dem Siegel muss stabiler und auch präziser werden. Diese Druckunterstützung wurde bisher im Standardring mit einer zusätzlichen Scheibe hinter der Dichtung erreicht

Bei der VR-Ausführung SOA ist diese Druckscheibe in die Dichtungsstruktur integriert. Durch die zusätzliche metallische Zentrierung der Dichtung in Bezug auf die Gehäusebohrung lassen sich mit dieser Konstruktion extrem niedrige ds-Werte erzielen. Dadurch wird sichergestellt, dass die Dichtung absolut mittig zur Welle sitzt.

Dies wiederum ist notwendig, um über den gesamten Umfang des Dichtungsspalts das gleiche ds-Maß zu erreichen. Nur so kann gewährleistet werden, dass das Torsionsmuster (Spannungsverlauf) des Dichtungsmaterials unter Druckeinwirkung über den Umfang konstant ist und keine Materialextrusion auftritt. Ungleiche Spannungsverhältnisse im Dichtungsspalt führen zu vorzeitigem Versagen (tangentiale Risse) oder reduzieren die Lebensdauer der Dichtungen erheblich.

Abmessungen der SOA-Wellendichtung

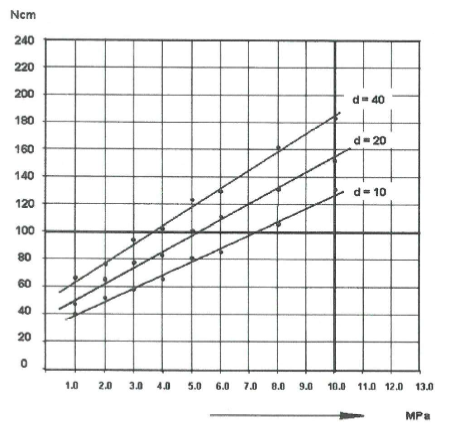

Bestimmung des Drehmoments

SOA mit d3 = -0.03 mm

HNBR 70 Shore

n = 15 rpm

Diagramm 2: Bestimmung des Drehmoments

Drehmomentemittlung Mt ( Verlustmoment bei Dichtspalt 0.03 mm )

- Unter verschiedenen Druckwerten und verschiedenen Wellendurchmessem

- VerlustleistungP = Mt x w

Zusammenfassung

Neuartiger druckfester Radialwellendichtring

Neuartiger druckbeständiger Radial-Lippendichtring für den Einsatz im mittleren Druckbereich. Die Verkleinerung des Spiels zwischen Welle und Stützring und die Verbesserung des Elastomerwerkstoffs (Gleitfettung) führten zu einem völlig neuen Design des Radialwellendichtrings. Diese neuartige Dichtung ermöglicht den Einsatz im mittleren Druckbereich von Pumpen, insbesondere von Benzinpumpen.