Les solutions d « étanchéité industrielles sont des composants essentiels d’un large éventail de machines et d » équipements, dont elles assurent le bon fonctionnement et empêchent les fuites, la contamination et les défaillances mécaniques. Le choix du bon joint implique une évaluation minutieuse de plusieurs facteurs clés, notamment la compatibilité des matériaux, les conditions de fonctionnement, la réduction du frottement et la conformité aux normes industrielles.

1. Compatibilité des matériaux

Le matériau du joint doit être compatible avec les fluides, les gaz ou les produits chimiques avec lesquels il entrera en contact pendant le fonctionnement. Par exemple, les joints utilisés dans l’industrie chimique sont souvent exposés à des produits chimiques agressifs qui peuvent provoquer des gonflements, des fissures ou une dégradation du matériau. Des matériaux tels que le HNBR (caoutchouc nitrile-butadiène hydrogéné) et le FKM (élastomère fluoré) offrent une excellente résistance chimique et une grande durabilité dans les environnements agressifs. Ces matériaux sont couramment utilisés dans les industries du pétrole et du gaz, où les joints doivent résister à la fois à des pressions élevées et à une exposition à des produits chimiques agressifs.

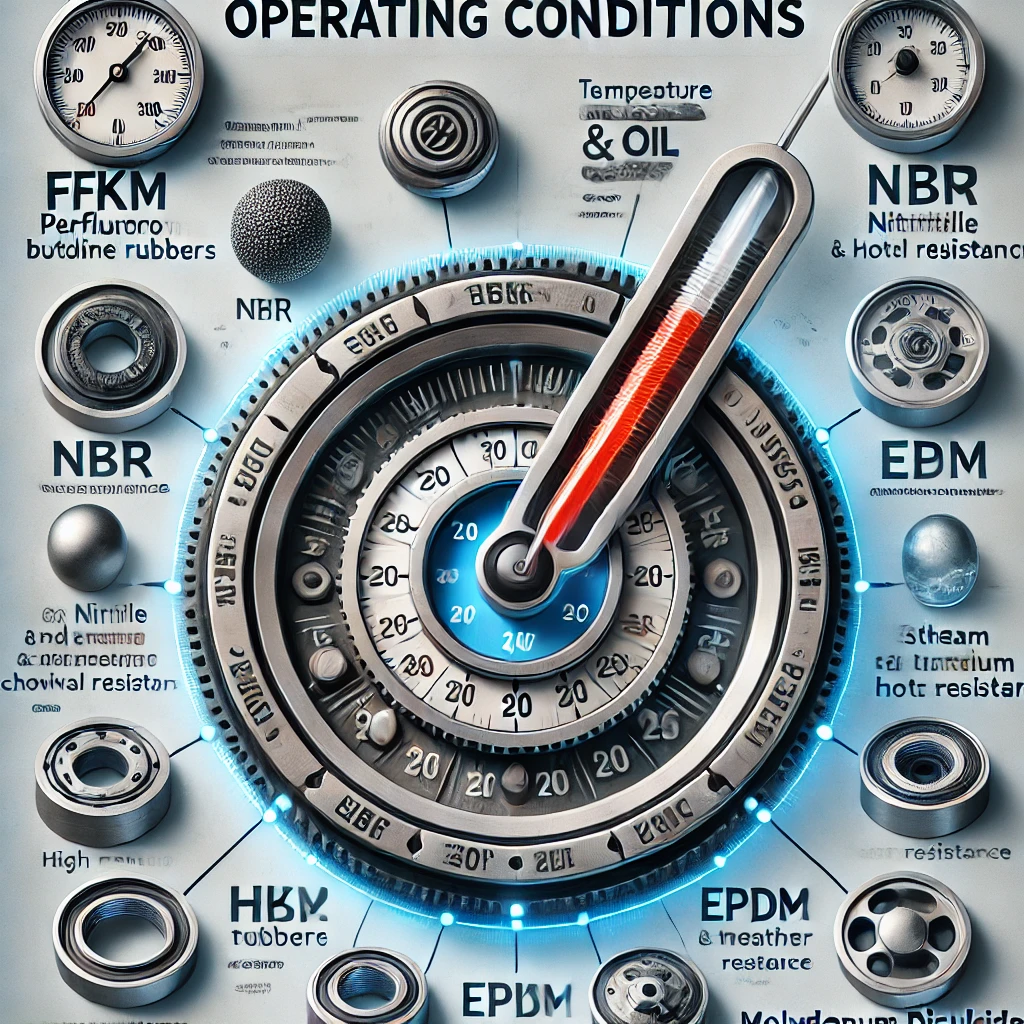

2. Conditions de fonctionnement

Les joints doivent résister à diverses conditions de fonctionnement, notamment à des températures extrêmes, à la pression et à la vitesse des pièces en mouvement. Les applications à haute température nécessitent des matériaux capables de résister à la dégradation thermique. Par exemple, les joints en FFKM (élastomère perfluoré) peuvent résister à des températures allant jusqu’à 260°C, ce qui les rend idéaux pour les réacteurs à haute température ou les environnements de forage en haute mer.

Parmi les autres matériaux d’étanchéité courants, citons le NBR (caoutchouc nitrile-butadiène), qui convient aux températures modérées et offre une bonne résistance aux huiles ; le HNBR (caoutchouc nitrile-butadiène hydrogéné), qui offre une meilleure résistance à la température et de meilleures propriétés mécaniques que le NBR ; le FKM (élastomère fluoré), connu pour son excellente résistance aux températures élevées, aux produits chimiques et aux fluides agressifs, ce qui le rend adapté aux applications automobiles et industrielles exigeantes ; et l’EPDM (éthylène-propylène-diène-monomère), qui convient bien à la vapeur à haute température, à l’eau chaude et à la résistance aux conditions météorologiques. En outre, des optimiseurs de frottement tels que le MoS₂ (disulfure de molybdène) peuvent être ajoutés à ces matériaux pour réduire le frottement et améliorer la résistance à l’usure, ce qui accroît les performances du joint dans les applications dynamiques.

Pour les applications dynamiques, où les joints sont constamment en mouvement, réduction du frottement est essentielle. Les joints à faible frottement de VR Dichtungen minimisent l’usure du joint et de l’équipement, ce qui se traduit par une durée de vie plus longue et des temps d’arrêt réduits. En outre, le diagramme p-v (diagramme pression-vitesse) doit être pris en compte pour s’assurer que le joint peut supporter les conditions spécifiques de pression et de vitesse.

3. Conformité aux normes de l’industrie

De nombreuses industries exigent que les joints répondent à des normes réglementaires spécifiques afin de garantir la sécurité et les performances. Par exemple, les joints utilisés dans le traitement des aliments et des boissons doivent être conformes aux normes de la FDA (Food and Drug Administration), afin de garantir qu’ils ne contaminent pas les produits alimentaires. Dans l « industrie pharmaceutique, les scellés doivent également répondre à des réglementations strictes en matière de santé et de sécurité afin d » éviter toute contamination lors de la production de médicaments.

4. Réduction des frottements et efficacité énergétique

La réduction du frottement dans les applications d « étanchéité est cruciale pour l’efficacité énergétique et la longévité des équipements. Les joints de VR Dichtungen sont conçus pour minimiser le frottement jusqu » à 60 %, ce qui réduit considérablement la consommation d « énergie dans les applications industrielles. Cela permet non seulement de réduire les coûts d’exploitation, mais aussi d’améliorer l’efficacité globale de l » équipement.

Conclusion

Le choix de la bonne solution d « étanchéité industrielle implique un équilibre entre plusieurs facteurs, notamment la compatibilité des matériaux, les conditions de fonctionnement, la réduction du frottement et la conformité aux normes industrielles. En examinant attentivement ces facteurs, les entreprises peuvent s’assurer que leurs solutions d » étanchéité sont fiables, qu’elles prolongent la durée de vie de leurs équipements et qu’elles respectent les règles de sécurité. VR Dichtungen propose une gamme de joints sur mesure et de haute performance pour répondre aux besoins spécifiques de diverses industries, de la transformation des aliments à la fabrication de produits chimiques.